表面处理的主要功能

一、进行表面处理,最基本的目的就是为涂料提供最大的附着力。表面处理实际上有2个主要功能。

(1)清除被涂物体表面外来的疏松物质,同时清除那些与表面具有化学结合力的氧化皮,使金属表面露出具有反应性的表面,而与底漆接触产生最大的附着力。

(2)通过增加被涂物体表面的粗糙度并形成一定的结构形状,而增加表面积(据资料介绍,粗糙表面的有效面积,是平滑表面的2〜3倍通过适当的表面处理,金属表面单位面积实际暴露的表面积大大增加,增加了反应场所,使底漆的机械附着、化学附着或极性附着都相应增大。

同时,现代涂装越来越重视针对不同被涂物体材质采用不同的处理方法。对被涂物体进行各种化学处理,可以提高涂层的附着力和防腐蚀能力,也已成为涂装前表面处理的一种重要方法。

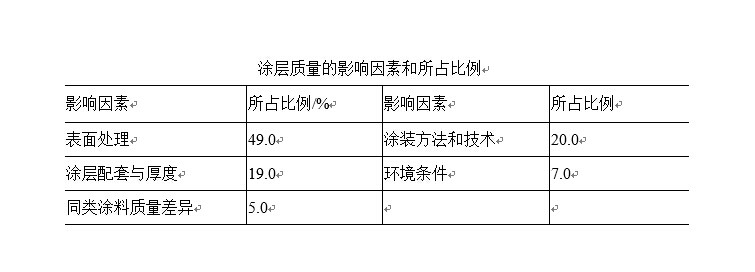

表面处理对涂层质量影响的重要性在下表中可以充分表现出来。

二、表面处理技术的进展和对涂层耐久性的影响

传统的涂装前的表面处理几乎都是手工进行的。20世纪30年代后期出现了机械喷砂方法,但是并没有被广泛采用。 直至第二次世界大战后,美国海军把喷砂引人涂装工程,才逐渐受到重视。

随着现代涂料的发展,合成树脂高性能涂料如乙烯、无机富锌、环氧、酚醛、聚氨酯类等,都需要完全清洁的表面,才能发挥最佳的效果。实践证明,好的表面处理对传统涂料,也同样有较好的表现和耐久性。

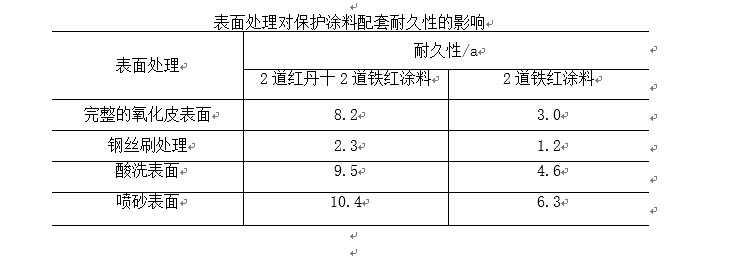

实验证明,涂在不同表面处理过的底材上的同种涂料及配套,经过一段时间的曝露后,其腐蚀情况明显不同(见下表〉。