汽车水性单涂层实色漆涂装工艺技术探讨

随着国家环保法规的要求日趋严格,尤其是国家财税[2015]16号文的发布,极大地促进了涂料水性化的进程,目前国内乘用车领域已全面采用水性涂装工艺技术,在卡车车身涂装领域将会越来越多地采用水性涂料。

卡车主要用于生产营运的特点决定其对于涂装外观要求不如乘用车高,其颜色体系主要以实色漆(白、蓝、红)为主。同时,国内卡车竞争激烈,处于低附加值状态,对生产成本控制要求较高,水性单涂层实色漆工艺以其工序短(电泳+面漆)、VOC排放低、生产成本低、仅限于实色漆等技术特点,成为解决卡车涂装生产中的环保和制造成本问题的最佳方案。

本研究就水性单涂层实色漆的技术特点、工艺设计、工艺控制参数、涂层质量及设备设计要求等进行详细的技术探讨。

1水性单涂层实色漆涂装工艺技术特点

汽车水性单涂层实色漆涂装工艺是指水性面漆单一涂层涂装工艺,主要取消了清漆喷涂及其相关工序,部分颜色在涂层遮盖力达到要求的情况下还可以取消中涂及中涂烘干工序。

1.1水性单涂层实色漆涂装工艺技术路线

目前汽车水性单涂层实色漆涂装工艺在欧洲应用相对较多,最早在2005年左右就开始应用,该工艺有2个技术路线,一种是带中涂的技术路线(欧洲主流路线),另一种不带中涂的技术路线(意大利部分工厂采用),分别如下所示:带中涂的技术路线:脱脂→表调→磷化→电泳→电泳烘干→电泳打磨→涂胶→水性中涂→中涂烘干→中涂后打磨擦净→水性单涂层实色漆喷涂→流平→烘干→强冷→检查不带中涂的技术路线:脱脂→表调→磷化→电泳→电泳烘干→电泳打磨→涂胶→胶烘干→擦净→水性单涂层实色漆喷涂→流平→烘干→检查。相对而言,在保证质量的情况下,不带中涂的技术路线的优势将会更加显著。

1.2水性单涂层实色漆涂装工艺的特点

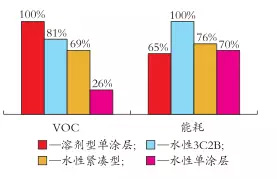

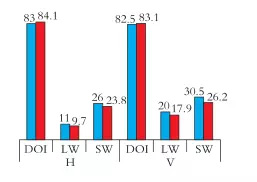

汽车车身水性单涂层实色漆喷涂工艺与溶剂型单涂层实色漆喷涂工艺相比,其VOC排放大幅下降;相对传统水性3C2B工艺、水性紧凑型工艺技术而言,因水性单涂层实色漆喷涂工艺中取消了清漆工序,其长期耐候性及外观状态可能略低,但环保及成本方面优势相当显著,经初步估算,4种工艺在VOC排放、节能降耗等方面的对比情况如图1所示。其中水性单涂层实色漆喷涂工艺是基于带中涂的主流技术路线进行分析对比,如为不带中涂的技术路线,优势将更加明显。

图1、4种工艺VOC及能耗对比

1.3水性单涂层实色漆涂装工艺应用情况

目前汽车车身水性单涂层实色漆涂装工艺技术主要在德国曼公司的慕尼黑工厂、曼-斯太尔公司的澳大利亚工厂、奔驰公司的柏林、杜塞尔多夫等工厂、斯堪尼亚公司的奥斯卡港工厂、菲亚特杜卡托工厂等。卡车或厢式货车工厂使用,国内暂无厂家使用。其中曼、奔驰及斯堪尼亚公司均采用带中涂的水性单涂层实色漆技术路线,菲亚特杜卡托工厂采用不带中涂的水性单涂层实色漆技术路线。

2水性单涂层实色漆工艺涂料参数及涂膜性能

水性单涂层实色漆材料主要是由丙烯酸树脂与三聚氰胺组成,可以显著提高涂膜的硬度、耐磨性、耐溶剂性、耐候性等性能,具有良好的抗起泡和流挂性,施工窗口较宽、VOC排放极低。

为充分掌握水性单涂层实色漆的材料性能及相关工艺参数,本研究选择卡车生产中比例最高的颜色——白色进行了涂料开发及全套性能试验。经过前期对该颜色的抗紫外穿透性能进行分析后,确定白色按不带中涂的技术路线开发,并重点检测了耐候性、抗石击性能、紫外穿透性能及外观质量。

2.1性能实验方法

实验采取国外进口材料,在涂料公司的实验室根据此次实验用白色色板进行涂料颜色开发,在颜色达到色差要求范围后,开展涂料及涂膜性能检测工作。涂膜性能试验板制备方法:前处理(采用三元系磷化体系)—电泳(高泳透力阴极电泳)—电泳烘干—实验室机械手旋杯喷涂单涂层实色漆—实验室烘箱烘干—膜厚及外观检测。其中前处理、电泳及电泳烘干采取随线挂板方式,选择电泳涂膜在18~20μm范围内电泳实验板进行涂膜性能实验工作。

涂膜外观质量试验方法:采用卡车现用宝钢SPCD板材,生产线现场所制电泳试验板涂膜在实验室采用机械手旋杯分别进行水平方式和垂直方式喷涂水性单涂层实色漆涂层,烘箱烘干后进行外观数据检测及对比分析[实色漆涂膜厚度控制为(35±2)μm],同时为了解水性单涂层实色漆的外观与电泳粗糙度的关系,采用了实验室制电泳板进行水平喷涂试验验证工作。

2.2结果及讨论

2.2.1涂料基本参数

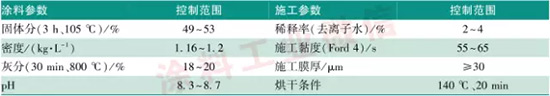

水性单涂层实色漆工艺开发的白色面漆的参数及施工参数如表1所示。

表1白色面漆涂料参数表

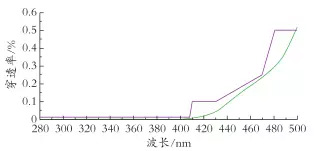

2.2.2抗紫外线穿透性能

对于不带中涂的水性单涂层实色漆技术路线,要求面漆本身的抗紫外穿透性能良好,为此通过紫外分光光度计对此次实验的白色水性单涂层实色漆涂层进行了紫外穿透性能检测,如图2所示,其中蓝色为本公司紫外穿透率控制线。

图2水性单涂层白色实色漆紫外线穿透检测曲线

从实验结果可知,白色水性单涂层实色漆在膜厚达到30μm以上时实现阻止紫外线穿透的效果。但在实际生产过程中,因30μm为膜厚的下限要求,实际车身色漆层膜厚控制要求应在35~40μm范围内,可更加有效保证色漆涂膜阻隔紫外线穿透的功能要求。

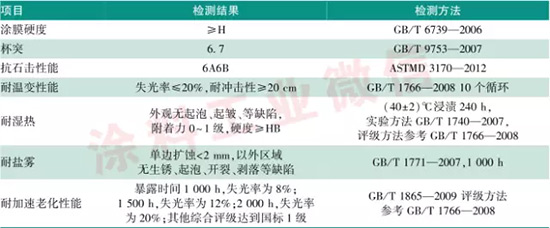

2.2.3涂膜关键性能指标

根据卡车的涂装需求特点,表2列出了涂膜部分关键性能试验的测试结果。

表2涂膜关键性能

由表2可知,该产品涂膜的关键性能均可满足卡车产品品质要求。

2.2.4涂膜外观质量

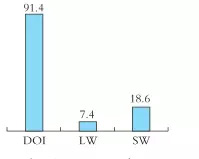

现场电泳试验板的电泳涂膜粗糙度Ra值在0.26~0.3之间(测量长度0.8cm),经实验室喷涂后面漆试验板的检测数据如图3所示(取2组板的检测数据,H:水平面,V:垂直面),光泽(60°)≥90,DOI值在82~84,水平面LW值在10~11,SW值在23~26,垂直面LW值在18~20,SW值在26~30。

实验室电泳试验板的电泳涂膜粗糙Ra值在

0.1~0.15之间(测量长度0.8cm),涂面漆后的外观数据如图4所示,光泽(60°)≥90,DOI值91,水平面LW值7.4,SW值18.6。

从实验结果可知,在现场电泳板上直接喷涂水性单涂层实色漆的外观基本满足卡车涂装外观质量要求。因此根据实验室电泳试验板的外观数据,后期加强对车身板材及电泳粗糙度进行控制,将电泳涂膜的粗糙度Ra值控制在0.15~0.25之间(测量长度0.8cm),外观状态会有提升,并能有效保证生产质量稳定。

图3现场电泳板外观数据图

图4实验室电泳板工艺外观数据图

3工艺条件对喷涂质量的影响

水性单涂层实色漆工艺技术与水性3C2B的水性漆施工要求较为接近,水性单涂层实色漆的喷漆室温度22~26℃、湿度(65±5)%、风速0.3~0.5m/s,喷漆室壁板尽可能采用不锈钢材质。因为水性面漆烘干也需有水分预烘过程,一般将整个面漆后流平、烘干过程分为3个阶段:常温流平10min、80℃烘烤10min、140℃烘烤20min。为了解此工艺的相关工艺条件对质量的影响,以便于设备选型及设计工作,分别对不同喷涂参数对喷涂质量的影响及对烘干炉温曲线要求进行了分析研究。

3.1喷涂参数对喷涂质量的影响

3.1.1实验过程

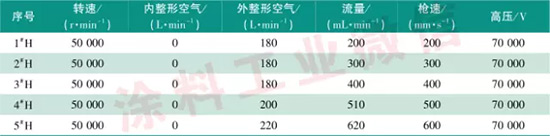

不同的喷涂参数对水性单涂层实色漆的外观质量会有一定的影响,因此在实验室开展了不同枪速及流量对外观质量的影响。试验板面涂膜厚30~35μm,测试旋杯选用EcoⅡ,具体参数见表3。

表3喷涂参数一览表

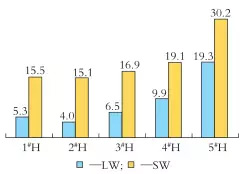

3.1.2结果及讨论

不同喷涂工艺参数对应的外观长短波数据见图5,从实验数据可以看出,随着枪速加快和喷涂流量增加,外观橘皮状态逐渐严重。考虑到投资的经济性及外观质量,序号3~4系列工艺参数较为合适。同时在实验室喷涂过程显示:当枪速加快达到500mm·s-1后,即便吐出量增加,膜厚提升也较为困难,即上漆率下降。

因此在生产线设计及机器人选型时,应尽量将枪速控制在400~500mm·s-1,吐出量控制在400~500mL·min-1范围内。

图 5 外观数据表

3.2流平、烘干工艺参数对喷涂质量的影响

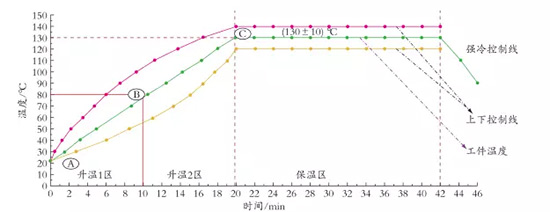

水性单涂层实色漆的面漆烘干炉一般分为3个阶段:升温一段、升温二段及保温段。整个过程控制要点为升温一段和二段的升温速率,一般要求为工件在20~80℃之间升温速率为6~8℃/min,部分厂家会在70~80℃时保持3min左右,从80~130℃之间升温速率推荐为5~7℃/min,在130~140℃保持20min,具体炉温曲线要求见图6。

图6面漆烘干炉温曲线

图6中绿色线为工件最佳温度范围,红色线、黄色线分别为上下限控制线。温度过高会导致过烘烤,易出现针孔、起泡,温度过低则会导致干燥不良,涂膜性能下降。升温过程越缓慢越有利于外观质量改善及橘皮控制。

根据该炉温曲线要求,在生产线烘干炉设计过程中,升温一段、升温二段需采用单独的加热单元进行温度设定及控制,并需在升温二段与保温段之间设置风幕系统,防止保温段的热气外溢至升温段导致升温段温度过高,引起外观质量缺陷。

4结语

水性单涂层实色漆涂装工艺在节能环保方面具有明显优势,技术及施工过程控制也并不复杂,从质量角度可满足卡车素色漆的质量要求。因此随着国家卡车生产线的不断更新换代及环保要求不断升级,该工艺的应用将极为广泛。

来源:涂料工业